روش ساخت کوره القایی ذوب مس

مس یک فلز انتقالی است، به این معنی که این فلز رسانای خوبی برای جریان الکتریسیته و گرما است. این ویژگی ارزشمند مس است که آن را برای سیم کشی ارزشمند میکند. فلز مس به راحتی ذوب می شود و به هر شکلی که کاربر نیاز دارد تغییر شکل دهد. این مقاله به طور خلاصه فرآیند ذوب مس را و اینکه چرا کوره القایی وسیله ایده آلی برای انجام این کار است، توضیح می دهد.

ذوب مس

فلز مس در کوره های ذوب مس در دمای 1981.4 درجه فرانهایت یا 1083 درجه سانتی گراد ذوب میشود. این سوال که چگونه مس را ذوب کنیم یک سوال ساده است. شما به کوره ای نیاز دارید که بتواند فلز را تا دمای بالاتر از آن گرم کند و گرما را حفظ کند.

ضایعات مس خود را در بوته (کوره) قرار دهید و کوره را روشن کنید. هنگامی که به نقطه ذوب رسیدید، دما را در یک سطح ثابت نگه دارید تا زمانی که تمام مس مایع شود. کوره القایی گرما را بهتر از سایر انواع کورهها در سطح پایدار نگه میدارد و میتواند تولید نرمتر و پایدارتری ارائه دهد، به این معنی که محصول نهایی شما قویتر خواهد بود.

* پیشنهاد ما مطالعه: کوره القایی چیست

کوره های القایی و ذوب مس

آلیاژهای مس، که شامل قلع و برنزهای قلع و برنج است، عمدتا در کورههای قوس الکتریکی و القایی و کمتر در کورههای شعلهای که با سوخت مایع کار میکنند، ذوب میشوند. از آنجایی که تقریباً تمام عناصر تشکیل دهنده آلیاژهای مس به راحتی اکسید می شوند، فرآیند ذوب اجباری می شود.

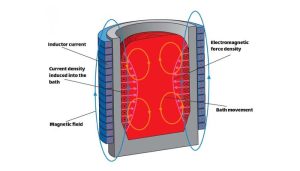

کوره القایی اغلب در زمینه متالورژی استفاده میشود، بنابراین این مفهوم برای افرادی که کم و بیش با فرآیند ذوب فلزات مختلف در ارتباط هستند به خوبی شناخته شده است. این دستگاه به شما امکان میدهد الکتریسیته تولید شده توسط میدان مغناطیسی را به گرما تبدیل کنید و در ذوب فلزات استفاده کنید.

در حالی که کورههای زیادی وجود دارند که میتوانند به نقطه ذوب مس برسند، سیستم ذوب القایی وسیلهای ایدهآل برای ذوب مس است، زیرا این کورهها از سیمپیچ الکتریکی در ولتاژ پایین و جریان بالا برای انتقال انرژی گرمایی به شیوهای کارآمد و قابل کنترل استفاده میکنند.

مزایای فناوری القایی برای تولیدکنندگان و ریختهگران مس و آلیاژ مس:

- کنترل دقیق متالورژی و دما

- قطعات کوره های القایی نیازی به تعویض یا تعویض مداوم ندارند

- کوره های ذوب القایی در مورد آلیاژسازی انعطاف پذیرتر هستند

- ذوب سریعتر/کارآمدتر

- هم زدن همگن

- تلفات کم فلز

- حفظ بیشتر محیط زیست

- کوره های القایی آلاینده های بسیار کمتری نسبت به انواع دیگر کوره ها منتشر می کنند

- محیط کار دوستانه تر در مقابل کوره های سوخت فسیلی

طراحی و روش ساخت کوره القایی

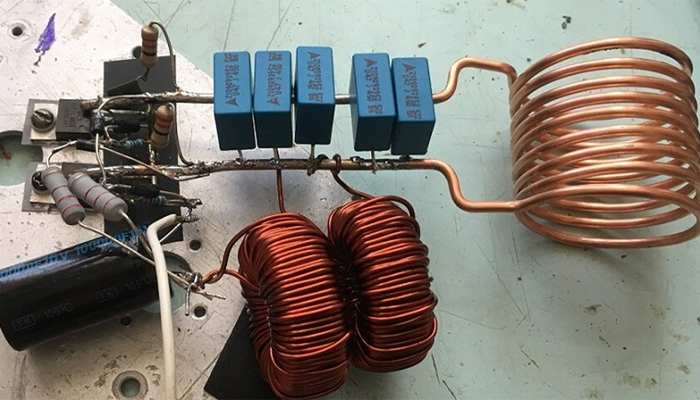

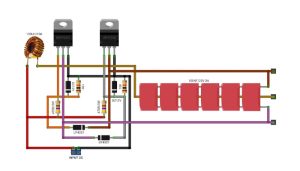

قسمت های مختلف کوره القایی را میتوان به بوته، تاسیسات الکتریکی تقسیم بندی کرد. بوته مهمترین جزء کوره القایی به شمار میآید. بوته حاوی اسکلت فلزی، کوره، کویل جداره و هسته ترانسفورماتور است. به عبارت دیگر، بوته محفظه ای استوانه ای از مواد نسوز است که در آن فلزات گران بها از قبیل طلا جهت عملیات ذوب ریخته میشود. تاسیسات الکتریکی شامل تاسیسات خنک کن، تاسیسات حرکت، تاسیسات تهویه، ترانسفورماتور مبدل، فرکانس خازن ها، چوک ها، کلیدهای کولر، مکنده ها هستند.تاسیسات الکتریکی که برای ساخت کوره القایی نیاز است به اندازه کوره و مشخصات کلی بوته بستگی دارد. در این قسمت باید منبع تغذیه متناسب با فرکانس و توان لازم برای فرآیند ذوب در نظر گرفته شود. تاسیسات خنک کننده و تهویه و به عبارتی سیستم سرمایش لازم برای کوره را باید طراحی کرد.

تکنولوژی ذوب مس در کوره القایی

برای ذوب مس در کوره القایی، قطعات بزرگ و کوچک مس را در کوره قرار میدهند و پس از بارگذاری، جریان را با قدرت کامل روشن میکنند.

با ذوب شدن و ته نشین شدن ضایعات هنگامی که آخرین قطعات بار در فلز مایع غوطه ور می شوند، مواد سرباره ساز بر روی سطح فلز پرتاب میشوند. سرباره فلز را از تماس با جو محافظت میکند و از اتلاف حرارت جلوگیری میکند. در جریان ذوب، مکمل هایی از عناصر لازم برای ذوب داده می شود.

پس از ذوب کامل، توان ورودی به 30 الی 40 درصد حداکثر توان منبع تغذیه کاهش مییابد. اگر فلز بیش از حد گرم شود، قدرت کاهش مییابد. بنابراین، بلافاصله پس از ذوب، اکسید زدایی و اصلاح ترکیب فلزی را میتوان با وارد کردن مواد افزودنی مناسب آغاز کرد.

در طول ذوب، مس به شدت اکسید میشود. اکسیژن مضرترین ناخالصی است. انعطاف پذیری فنی مس را کاهش می دهد، مقاومت در برابر خوردگی آن را بدتر میکند و فرآیندهای لحیم کاری و ذوب را پیچیده میکند. فرآیند اکسیداسیون فلز مس شامل دو مرحله است:

در مرحله اول در نتیجه تعامل مستقیم مس با یک محیط اکسید کننده، یک اکسید روی سطح تشکیل میشود که فلز را از تماس مستقیم با اکسیژن جدا میکند. در مرحله دوم اکسیژن با اکسید تعامل میکند، که از طریق آن به اعماق فلز نفوذ میکند و باعث اکسیداسیون داخلی میشود.

نکات مهم در ذوب فلز مس در روش القایی

- دمای آب خنک کننده خروجی باید کنترل شود مقدار بیش از حد دمای آب به خصوص در فصل سرد میتواند به عملکرد کوره القایی آسیب وارد کند.

- در دمای بیش از حد آب (بالاتر از 50 الی 55 درجه سانتی گراد)، پوسته پوسته شدن امکان پذیر است، در نتیجه انتقال حرارت بدتر می شود.

- در صورت وقفه ناگهانی در تامین آب خنک کننده، کوره باید فورا خاموش شود. اگر فلز مذاب در بوته وجود دارد، آن را تخلیه کنید؛ اگر فلز داخل بوته فقط تا حدی مذاب است، مخلوط سرد را در بوته (برای خنک شدن) قرار دهید.

- دمای آب خنک کننده کندانسورها در خروجی نباید بیشتر از 25 درجه سانتی گراد باشد. هنگامی که آب به کندانسورها قطع می شود، در صورت عدم وجود کلید فشار آب در خط خنک کننده، لازم است ولتاژ را حذف کنید.

- لازم است با تنظیم ولتاژ مبدل فرکانس، یا با تغییر تعداد دورهای فرکانس، بر قرائت ابزار نظارت شود و توان فعال جذب شده توسط کوره در یک سطح معین حفظ شود.

- لازم است مقدار ضریب توان را نزدیک به واحد حفظ کنید، خازن ها را در صورت لزوم وصل یا جدا کنید.

- همانطور که فلز ذوب میشود، بخش های اضافی از بار در بوته و همچنین مواد افزودنی و عوامل تشکیل سرباره بارگذاری میشود.

تهران القا تولیدکننده کوره القایی است که با پشتوانه علمی و فنی خود به طراحی، تولید و ساخت انواع کوره القایی با توان 10 الی 250 کیلو وات و فرکانس 10 الی 120 کیلو هرتز می پردازد.

2 پاسخ

سلام وقت بخير

كوره القايي ذوب مس ٨٠ كيلويي كف ريز هم موجود هست؟

قالب ها با چه سطح مقطعي ؟مثلا مكعبي؟

سلام .برای گداخته کردن لوله مسی کولر گازی به قطر 6 تا 15 میلیمتر و جوشکاری با سیم جوش نقره به کوره القایی چند وات نیاز هست و چگونه ساخته میشود