کوره القایی بدون هسته چیست؟

کوره های القایی ذوب به دو دسته اصلی شامل کوره های القایی ذوب بدون هسته یا بوته ای و کوره های القایی ذوب کانالی طبقه بندی می شوند. کوره القایی بدون هسته، به عنوان کوره القایی فرکانس بالا شناخته می شود، یک مخزن نسوز است که توسط یک سیم پیچ مسی با انرژی الکتریکی، حامل جریان و آب خنک احاطه شده است. همانطور که از نام آن مشخص است، هیچ هسته ای در کوره القایی بدون هسته ارائه نمی شود. جریان الکتریکی در سیم پیچ مسی یک میدان الکترومغناطیسی ایجاد میکند و انرژی گرمایی تولید میکند که بار را ذوب میکند. در این بحث قصد داریم کوره القایی بدون هسته را معرفی و کاربردهای آن را ارائه دهیم.

کوره القایی بدون هسته

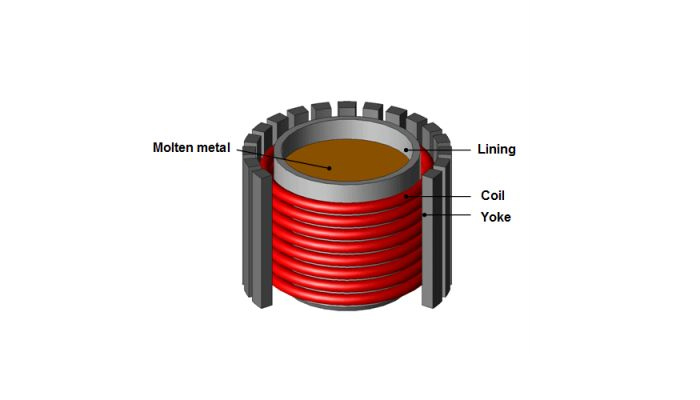

در کوره های القایی بدون هسته فلز مذاب در داخل یک لایه فشرده نسوز ذوب می شوند. سطح داخلی کوره ذوب القایی بدون هسته یک پاتیل استوانه ای پوشانده شده و سیم پیچ القا به دور این استوانه با رعایت مسائل فنی و حرارتی پیچیده شده است. هادی سیم پیچ القا از لوله های مسی تو خالی ساخته شده تا به وسیله عبور آب خنک گردد.

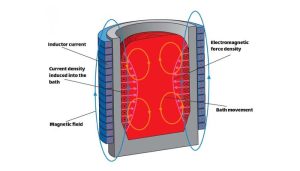

جریان الکتریکی با عبور از سلف یک میدان مغناطیسی قائم ایجاد می کند که خارج از پاتیل استوانه ای به وسیله یک حلقه مغناطیسی مسیر خود را می بندد. این حلقه در بالا بردن راندمان الکتریکی سیستم و همچنین برای جلوگیری از گرم شدن مواد فلزی اطراف بسیار مفید و موثر می باشد.

* پیشنهاد ما مطالعه: کوره القایی چیست

فرکانس کوره های القایی بدون هسته

کوره های القایی بدون هسته در فرکانس های مختلف ساخته می شوند که در مجموع به سه دسته کلی طبقه بندی می شوند:

- فرکانس شبکه ای که در فرکانس های 50 یا 60 هرتز می باشند.

- فرکانس متوسط که دو دسته طبقه بندی می شوند:

الف. فرکانس بین 500 هرتز تا 50 کیلو هرتز

ب. فرکانس سه برابر شبکه یعنی 150 یا 180 هرتز

- فرکانس رادیویی که در فرکانس های بین 50 کیلو هرتز تا 10 مگا هرتز برای ذوب قطعات کوچک و کاربردهای آزمایشگاهی استفاده می شوند.

در فرکانش شبکه امکان ذوب قطعات کوچک وجود ندارد و در صورت لزوم ذوب این قطعات کوچک، ابتدا باید قطعات بزرگتر در کوره ذوب گردد و سپس این قطعات کوچک به آنها اضافه گردند. کوره های فرکانس متوسط برای ذوب فلزاتی که شرایط ذوب خاصی دارند (مانند فولاد) مورد استفاده قرار می گیرند.

نحوه انتخاب فرکانس مناسب در کوره القایی بدون هسته

در نگاه اول شاید به نظر برسد که استفاده از فرکانس شبکه با توجه به همیشه در دسترس بودن آن بسیار مقرون به صرفه تر خواهد بود. با این وجود بررسی های دقیق تر نشان میدهد که با توجه به هزینه های مربوط به متعادل سازی اتوماتیک در فرکانس شبکه استفاده از فرکانس های متوسط هزینه کمتری در بر خواهد داشت. به طور کلی پارامترهایی که در انتخاب فرکانس های کوره ها مؤثر میباشند عبارتند از:

- تعداد دور سیم پیچ

تعداد دور سیم پیچی با فرکانس رابطه معکوس دارد و این بدان معناست که در فرکانس پایین از تعداد دور بیشتری برای انتقال قدرت یکسان باید استفاده شود که خود مستلزم استفاده از هادی های با ضخامت کمتر و در نتیجه مجرای عبور آب کمتر خواهد بود که امکان گرفتگی مجرای آب بیشتر می گردد. از طرف دیگر بالا بودن فرکانس ولت بر دور سیم پیچ را افزایش داده و میتواند مشکلاتی در عایق بندی آن ایجاد نماید.

- مساله تلاطم مذاب

در کوره های القایی بدون هسته به علت بالا بودن دامنه جریان در مذاب و تلاقی این جریان با فلوی مغناطیسی، نیرویی به وجود می آید که موجب ایجاد تلاطم در مذاب میگردد در فرکانس پایین، این نیرو بسیار مؤثرتر خواهد بود و میتواند در بعضی آلیاژها مضر واقع گردد. از این جهت نوع آلیاژ مورد مصرف برای ذوب باید در انتخاب فرکانس کوره مورد توجه قرار گیرد.

- مسئله راه اندازی

در کوره های القایی با فرکانس پایین به خاطر کم بودن نسبت قطعه به عمق پوستی راه اندازی کوره مشکل و گاه غیر ممکن خواهد بود که از این نظر برای رفع این مشکل حداقل ۱۵ تا ۲۰ درصد کل ظرفیت کوره باید قبلاً ذوب گردیده باشد اما در فرکانس بالاتر دیگر مسئله راه اندازی مطرح نخواهد بود.

- راندمان

راه اندازی ضعیف در فرکانس پایین راندمان ذوب را پایین می آورد در مقابل راندمان مبدل فرکانسی و همچنین تلفات بیشتر در خازن ها و تلفات اضافی در سیم پیچ به همراه افت ولتاژ بیشتر در شین های ولتاژ در کوره های فرکانس متوسط قابل توجه می باشد.

- نسبت وزن مذاب به ظرفیت کوره

به دلیل وجود مسئله تلاطم شدید در کوره های فرکانس پایین نسبت وزن مذاب به ظرفیت کوره باید مقدار کمی در نظر گرفته شود. مثلاً اگر از کوره ۶ تنی با فرکانس ۵۰ هرتز و قدرت ورودی ۱۵۰۰ کیلووات، مقدار ۲۵ تن مذاب تولید شود آنگاه برای تولید ۵ تن مذاب با قدرت ورودی ۳۰۰۰ کیلووات به یک کوره ۱۵ تنی نیاز خواهیم داشت. با افزایش فرکانس این نسبت را می توان بهبود داد. به طوریکه برای تولید ۲۵ تن مذاب در فرکانس ۵۰۰ هرتز به یک کوره ۳ تنی نیاز داریم. بنابراین انتخاب فرکانس مناسب نیاز به محاسبات و بررسی های بیشتری خواهد داشت.

به طور کلی فرکانس های استاندارد در دسترس ۵۰/۶۰ هرتز ،۱، ۳، ۴ و ۱۰ کیلو هرتز می باشد. فرکانس های سه برابر شبکه در قیاس با دیگر فرکانس های متوسط از جذابیت چندانی برخوردار نیستند، چرا که باید مسئله هارمونی ها در منابع تغذیه کوره به دقت مورد توجه قرار گیرند منحنی تقریبی که می تواند در انتخاب فرکانس کوره ها مفید واقع گردد.

زمان ذوب در کوره های القایی بدون هسته

یکی از پارامترهای مهم در طراحی کوره تعیین زمان ذوب بهینه برای کوره میباشد، زیرا زمان ذوب کم و یا زیاد هر یک دارای مزایا و معایب خاص خود میباشد اگر زمان ذوب کم باشد سبب کاهش تلفات تشعشعی و تلفات حرارتی می شود، همچنین سبب بهبود ریخته گری فولاد به علت جذب اکسیژن کمتر میشود. البته زمان ذوب کمتر نیاز به توجه بیشتر به شرایط دما و خاک نسوز دارد و همچنین توان کوره به ازاء واحد تن باید افزایش یابد که این امر سبب وارد شدن شوک های شدید به خاک کوره و از بین رفتن خاک کوره میشود. برخی از روش هایی که برای بهبود زمان ذوب گیری بکار می روند عبارتند از:

- شارژ اولیه مناسب

- شارژ مستمر و کافی

- انتخاب توان کوره متناسب با وزن ذوب

ساخت کوره القایی بدون هسته

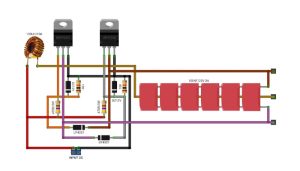

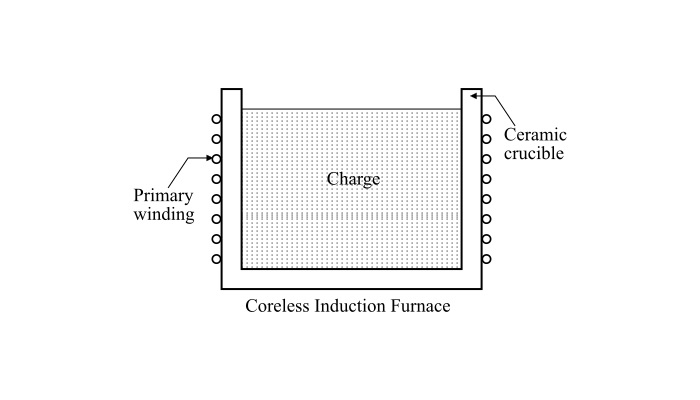

نمودار شماتیک یک کوره القایی نوع بدون هسته در شکل زیر نشان داده شده است:

دارای سه بخش اصلی زیر است:

- سیم پیچ اولیه

- سیم پیچ ثانویه – بوته سرامیکی حاوی بار، سیم پیچ ثانویه را تشکیل می دهد.

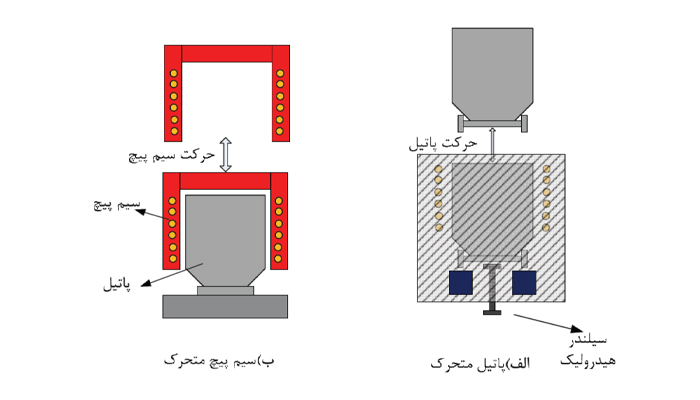

- چارچوب کوره – چارچوب کوره شامل تکیه گاه ها و مکانیزم کج شدن است.

ویژگی های ساختمانی کوره القایی نوع بدون هسته عبارتند:

- حاوی هسته آهنی سنگین نیست. بنابراین، هیچ مسیر پیوسته ای برای شارژ مغناطیسی وجود ندارد.

- بوته و کویل ها وزن کمی دارند و از این رو، کوره را می توان به راحتی برای ریختن کج کرد.

مزایای کوره القایی بدون هسته

مزایای اصلی کوره های القایی بدون هسته به شرح زیر است.

- کوره های القایی بدون هسته سریع کار می کنند.

- هزینه عملیاتی پایینی دارند.

- کوره های القایی بدون هسته به صورت متناوب عمل کنند.

- شارژ و مراحل ذوب آنها ساده است.

- زمان ذوب بسیار کم است.

- کنترل دقیق قدرت در کوره القایی بدون هسته وجود دارد.

- کوره القایی بدون هسته عاری از دود، خاک و صدا است.

کاربردهای کوره القایی بدون هسته

کوره های القایی بدون هسته عمدتا در کاربردهای زیر استفاده می شوند:

- تولید فولاد

- ذوب فلزات غیرآهنی مانند برنز، برنج، مس و غیره

- ذوب برای ریخته گری دقیق

- صنعت الکترونیک

- در لحیم کاری، سفت کاری و بازپخت و غیره

تهران القا تولیدکننده کوره القایی است که با پشتوانه علمی و فنی خود به طراحی، تولید و ساخت انواع کوره القایی پرداخته است.