فرآیند تولید شمش فولادی

ورود دستگاهها و ابزارآلات تولیدی و صنعتی انقلاب عظیمی در کسب و کار های مختلف ایجاد کرد و همین باعث شد، افراد بتوانند به تولید محصولات مختلف و کارآمد در حیطههای مختلف فعالیتی بپردازند. در نهایت با آزمون و خطاهای گوناگون توانستند دستگاه هایی را طراحی و تولید کنند که به واسطه آن ها محصولات متفاوت و گوناگونی را به تولید برسانند. از این رو به واسطه یک سری دستگاه ها و بررسی جوانب و شرایط موجود به فرآیند تولید شمش فولادی دست زدند. اگر بخواهیم اشاره ای کوتاه به تاریخچه شمش فولادی داشته باشیم، باید بگوییم: این محصول اولین محصول قابل جا به جایی و حمل بود که تحت تأثیر فرایند فولادسازی در ابعاد، اندازههای مختلف و به صورت جامد تولید شد.

فرآیند و نحوه تولید شمش فولادی به واسطه میان نورد فولادها انجام شده که در دسته ماده اولیه صنایع پایین دستی قرار میگیرد اگر بخواهیم به نحوه تولید این مواد اشاره ای کوتاه داشته باشیم لازم است بیان کنیم که فلز، فولاد و سایر مواد اولیه مورد نظر توسط کوره ها و دستگاه های حرارت مذاب شده و سپس در قالب تحت تاثیر شرایط محیط منجمد میشود. زمانی که این موضوع محرز شد که این شمش های فولادی میتوانند در بخشهای مختلف صنعت کارساز و کارآمد باشند، افراد زیادی سرمایه های خود را صرف این کار کردند و کارخانه ها و کارگاه هایی را برای تولید شمشهای مختلف به راه انداختند.

از میان آنها برند تهران القا توانست بیشترین افراد را به وسیله محصولات با کیفیت و استاندارد جذب کند. این برند از سوی افراد و سازمان های مختلف مورد تأیید قرار گرفته و بهترین محصول و ابزارآلات عرضه می دارد. در ادامه مقاله به بررسی یک سری نکات در رابطه با پروسه تولید شمش فولادی و خط تولید شمش فولادی اشاره می کنیم. با ما همراه باشید.

خط تولید شمش فولادی

برخی افراد تصور می کنند که شمش تنها مختص به طلا و عناصر بسیار گران قیمت و با ارزش است. اما باید بگوییم این مسأله نادرست است. چون در حال حاضر برای انجام کار های مختلف صنعتی وجود شمش های گوناگون، کاربردی و در برخی مواقع لازم و ضروری است. در همین راستا افراد به تولید شمش فولادی پرداختند. به جرأت میتوان گفت در سطح جهانی شمش فولاد از پر کاربرد ترین شمش ها بوده که در زمینه های مختلفی بکار گرفته میشود.

اگر بخواهیم به صورت واضح و روشن شمش فولادی را معرفی کنیم، باید بگوییم: مقدار مناسبی از انواع فلز که به واسطه فرآیند ریخته گری در قالب های مختلف تولید شده است. در جهت استفاده از فلز، حمل و نقل و ذخیره آسان آن ها، تبدیل فلز و فولاد به شمش بسیار کارآمد است. درست است که فولاد از مجموعه عناصر کاربردی است که به واسطه روش های مختلف تولید میشود. اما همین مجموعه فولاد زیر مجموعه هایی از شمش های فولادی مختلف را به خود اختصاص داده که در ادامه برای آشنایی هر چه بیشتر شما به معرفی انواع شمشهای فولادی و کاربرد هر یک میپردازیم.

شمش های فولادی در چه انواع و اقسامی تولید می شوند؟

زمانی که متخصصان و کارشناسان در زمینه تولید شمش فولادی موفق شدند، با بررسی و کسب اطلاعات گوناگون به این نتیجه رسیدند که انواع شمش را با کاربرد های مختلف تولید کنند. درست است شباهت هایی میان شمش های فولادی وجود دارد. اما هر یک در مقایسه با یکدیگر تفاوت هایی دارند که همین تفاوت ها، کاربرد و قابلیت های آن ها را مختص می کند. شمش های فولادی انواع متفاوتی داشته که شناخته شده ترین و متداول ترین شمش ها: فابریک، بیلت و اسلب است. در این قسمت از مقاله توضیحات لازم را در رابطه با شمش های نام برده شده بیان می کنیم.

شمش فولادی اسلب

ز انواع شمشهای فولادی مثل بیا تو تار در مقایسه با شمشهای دیگر ظاهر متفاوتتری داشته و سطح مقطع آن بهصورت مستطیلی است از خصوصیات ظاهری آن میتوان به طول ۱۲ متر عرضه ۱٫۲۵ متر و ضخامت ۲۳۰ میلیمتر اشاره کرد. از اسلب برای ساخت و تولید ورقه های فولادی استفاده شده و تحت عنوان تختال نیز شناخته می شود. درست است شمش های فولادی انواع مختلفی دارند. اما این تفاوت آن ها به ظاهر و اندازه آنها بر میگردد. پس در حالت کلی نحوه تولید شمش های فولادی در انواع گوناگون یکسان بوده و در مواقع خاص مشابهت فراوانی دارند.

شمش فولادی فابریک

فابریک از جمله شمش های فولادی بوده که با نام مستعار بلوم در ابعاد و اندازه های مختلف تولید می شود. نحوه تولید این محصول این گونه است که به واسطه فرآیند نورد این شمش تولید شده و در نهایت در نورد های مقاطع با سایز های مختلف قرار میگیرد. همان طور که پیش تر اشاره کردیم. نحوه تولید انواع شمش ها یکسان بوده و تفاوت قابل توجهی میان آنها قابل مشاهده و درک نیست. شمش فابریک در وهله اول در اندازه های بزرگ تولید شده و سپس به قطعه های کوچک تر تحت تأثیر نورد نهایی تبدیل میگردد. شباهت این شمش با شمش بیلت بسیار محرز بوده و تنها عرض بیشتر آن را از بیلت مجزا می کند. به همین ترتیب بلوم و بیلت در یک دسته قرار گرفته و به منظور ساخت تیرآهن، نبشی، قوطی آهن، سپری و و ساخت ریل مورد استفاده قرار میگیرند.

شمش فولادی بیلت

شمش بیلت یا همان شمشاد به طور مستقیم از روش CCM با وجود نورد به تولید رسیده و برای تولید میلگرد به کار گرفته می شود. این شمش فولادی در مقایسه با انواع دیگر طول بیشتری داشته و سطح مقطع آن یا دایره یا مربع است. از مشخصات ظاهری این شمس این است که عرض آن به ۱۵ سانتیمتر نمیرسد. برای خرید تمام شمش های نام برده شده، بهترین انتخاب برای افراد برند تهران القا است. تهران القا علاوه بر تولید انواع شمش های مختلف به تولید صفحه کورهای پرداخته و اعتبار زیادی در بخش صنعت از آن خود کرده است. تهران القا این امکان را در اختیار افراد قرار داده تا بتوانند تمام محصولات تولیدی را به صورت عمده یا جزئی با کیفیت های مناسب و قیمتی مقرون به صرفه خریداری کنند. کسانی که قصد خرید کوره القایی و انواع شمش های فولادی را دارند پیشنهاد ما به آنها انتخاب تهران القا است.

روش های متعدد برای پروسه تولید شمش فولادی

همان طور که در ابتدای متن یعنی در بخش مقدمه بیان کردیم شیوه های گوناگون و متنوعی برای تولید شمش فولادی وجود دارد. در زمان های گذشته از روش های ساده تر و زمان بر استفاده میشد. اما در حال حاضر پیشرفت تکنولوژی سبب شد تا افراد بتوانند از شیوه های کارآمد با نتیجه مطلوب تر بهره ببرند. از این رو به بهرهگیری از روش قوس الکتریکی و کوره القایی روی آوردند. این ۲ روش کاملاً با یکدیگر متفاوت بوده و تنها هدف آن ها برای تولید شمشهای فولادی یکسان است. از این دو روش نه تنها برای تولید شمش، بلکه برای برای تولید تورهای فلزی در صنعت نیز استفاده می شود. این ۲ روش نام برده شده در زمره مقرونبهصرفهترین و کاربردیترین روشهای بازار فولاد و آهن قرار گرفته و شرایط مناسبی را برای تولیدکننده فراهم میکند. اما روش های دیگری نیز وجود دارد که هر یک خصوصیات و ویژگی های مختص به خود را دارند که در این بخش تمام روش های تولید شمشهای فولادی را معرفی کرده و نکات لازم را بیان می کنیم.

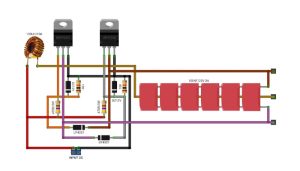

قوس الکتریکی

این روش به منظور تولید کردن شمش فولادی به واسطه ضایعات فولادی انجامشده و این ضایعات با استفاده از جرثقیل داخل کوره قرار می گیرند. این ضایعات سه نوع کهنه، صنعتی و خانگی را شامل میشوند. این کوره قوس الکتریکی از نظر ظاهر شبیه یک حمام بزرگ با عمقی کم بوده که الکترود های کربنی در قسمت بالایی آن قرار دارند. الکترود ها در هنگام ورود آهک و ضایعات به داخل کوره به سمت پایین هدایت شده و در همین حین جریان الکتریکی برقرار و ذوب فلزات صورت میگیرد. دمای این الکترود ۴۱۰۰ درجه سانتیگراد است و این دما به راحتی ضایعات را ذوب می کند.

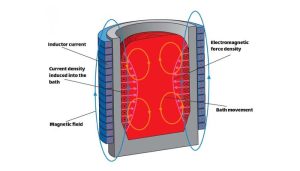

ذوب القایی

در این روش وجود میدان مغناطیسی قراضه ها را به حالت مذاب در آورده و با بالا رفتن دما عملیات ذوب شدن انجام میگیرد. شاید برای شما سوال پیش بیاید که در این کوره وجود چه عنصری سبب ایجاد جریان الکتریکی با فرکانس بالا میشود؟ باید بگوییم سیم پیچ القایی میدان مغناطیسی ایجاد کرده و به مراتب گرما ایجاد شده و با بالا رفتن دما عملیات صورت میگیرد. این پروسه تا زمانی که ضایعات در کوره به طور کامل ذوب شوند، ادامه دارد.

کوره بلند

روش دیگری که وجود دارد کوره بلند است. برای ساخت شمش فولادی این روش معمولی ترین روش بوده که قراضه آهن به همراه سنگ آهن وارد کوره بلند شده و به واسطه اکسیژن بازی یعنی تحت تأثیر وجود اکسیژن ترکیبات موجود ذوب میشوند. زمانی که عمل اکسیداسیون انجام شد ناخالصی جدا شده و از بین میرود. در نهایت شمشهای فولادی در قالبهای مختلف از کوره خارج میشوند و پس از رسیدن به دمای تعادل به حالت انجماد درمیآیند. همین محصولات شمشهای فولادی نام میگیرند.

کلام آخر

همانطور که مستحضر هستید در این مقاله به بیان توضیحات لازم در رابطه با تولید شمش فولادی پرداختیم. شمش فولادی همانطور که متوجه شدید انواع متفاوتی داشته که هر یک از نظر ظاهر خصوصیت هایی را به خود اختصاص می دهند. بهترین شیوه های تولید شمش فولادی بهرهگیری از قوس الکتریکی و ذوب القایی است. برای این که بتوانید، بهترین شمش های فولادی و کورههای القایی را خریداری کنید، بدون شک پیشنهاد ما به شما تهران القا است. این تولیدکننده و شرکت بنیادی محصولات بسیار کارآمدی را در اختیار افراد قرار داده و توانسته تا این پایه مشتری ها را راضی نگه دارد. پس من بعد نیز می تواند عرضه کننده معتبر و قابل اعتمادی باشد.

پیشنهاد ما به شما مطالعه: